Nhà Máy Sản Xuất Mạch PCB Củ Sạc iPhone Tại Việt Nam: Sức Mạnh Công Nghiệp Và Tiêu Chuẩn Vận Hành Đạt Chuẩn Toàn Cầu

Nhà Máy Sản Xuất Mạch PCB Củ Sạc iPhone Tại Việt Nam: Sức Mạnh Công Nghiệp Và Tiêu Chuẩn Vận Hành Đạt Chuẩn Toàn Cầu

I. Giới Thiệu: Việt Nam – Căn Cứ Sản Xuất Linh Kiện Điện Tử Cốt Lõi - MyMy Technology

Việt Nam đang củng cố vị thế là trung tâm sản xuất điện tử quan trọng của thế giới, vượt ra khỏi vai trò lắp ráp sản phẩm cuối cùng. Một trong những phân khúc then chốt thể hiện sự chuyển đổi này là việc sản xuất Mạch PCB (Printed Circuit Board) – nền tảng điện tử của mọi thiết bị, đặc biệt là củ sạc nhanh cho các sản phẩm cao cấp như iPhone.

Củ sạc, dù nhỏ gọn, là một sản phẩm công nghệ cao đòi hỏi độ chính xác và an toàn tuyệt đối. Thành công của củ sạc phụ thuộc vào "Nhà máy" – nơi quy trình công nghệ được thực hiện. Một nhà máy sản xuất mạch PCB củ sạc iPhone tại Việt Nam, đại diện là mô hình Viet-Tech Circuits, không chỉ là nơi đặt máy móc mà là một tổ hợp kiểm soát chất lượng, nghiên cứu vật liệu và vận hành theo tiêu chuẩn quốc tế nghiêm ngặt.

Bài viết này đi sâu vào cách thức các nhà máy Việt Nam, với cơ sở hạ tầng hiện đại, làm chủ công nghệ sản xuất mạch PCB củ sạc, đảm bảo sản phẩm đạt được ba yếu tố then chốt: Hiệu suất (Power Delivery), Kích thước (Miniaturization/GaN), và An toàn (Protection Mechanisms).

II. Phân Tích Chuyên Sâu: Mạch PCB và Yêu Cầu Kỹ Thuật Đặc Thù - MyMy Technology

1. Kiến Trúc PCB Trong Củ Sạc Nhanh

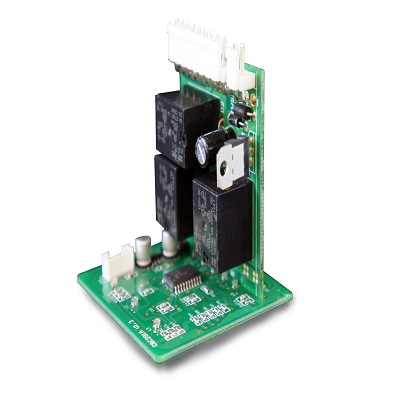

Mạch PCB củ sạc iPhone không đơn thuần là mạch in hai lớp thông thường. Đối với củ sạc nhanh (PD 20W trở lên), kiến trúc mạch phải đối phó với mật độ dòng điện và nhiệt độ cao.

-

Bảng Mạch Đa Lớp (Multi-Layer PCB): Để tối ưu hóa không gian và hiệu suất tản nhiệt, nhiều nhà máy sử dụng PCB đa lớp. Các lớp trong được dùng cho đường tín hiệu và lớp Mass/Power, giúp giảm nhiễu điện từ (EMI) và cải thiện tính toàn vẹn của tín hiệu, điều kiện tiên quyết cho việc truyền thông tin sạc (handshake) giữa chip điều khiển và iPhone.

-

Vật liệu PCB Chịu Nhiệt: Các linh kiện công suất cao (như MOSFET, biến áp xung) tạo ra nhiệt. Nhà máy phải chọn vật liệu nền PCB (như FR-4 cải tiến) có chỉ số Tg (Glass Transition Temperature) cao, đảm bảo mạch không bị biến dạng, phồng rộp hoặc hỏng hóc dưới nhiệt độ vận hành liên tục.

2. Sự Khác Biệt Giữa PCB Củ Sạc Thường và PCB GaN - MyMy Technology

Sự xuất hiện của công nghệ Gallium Nitride (GaN) đã thay đổi hoàn toàn thiết kế mạch PCB. GaN cho phép các transistor chuyển mạch nhanh hơn và hiệu quả hơn, nhưng cũng tạo ra những thách thức mới cho nhà máy sản xuất:

-

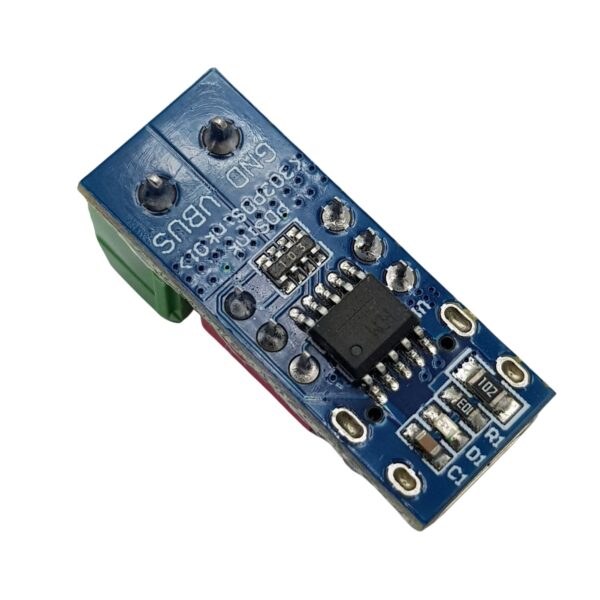

Tần số Chuyển mạch Siêu Cao: Linh kiện GaN hoạt động ở tần số Megahertz. PCB phải được thiết kế để xử lý tần số cao này, yêu cầu đường mạch ngắn, bố trí linh kiện chuẩn xác để giảm thiểu điện cảm và điện dung ký sinh.

-

Linh kiện SMT Siêu Nhỏ: Công nghệ GaN đi đôi với xu hướng thu nhỏ. PCB phải chứa các linh kiện SMT (Surface Mount Technology) nhỏ hơn đáng kể, đẩy yêu cầu về độ chính xác của máy móc SMT lên mức tối đa.

III. Bên Trong Nhà Máy: Quy Trình Vận Hành Của Viet-Tech Circuits - MyMy Technology

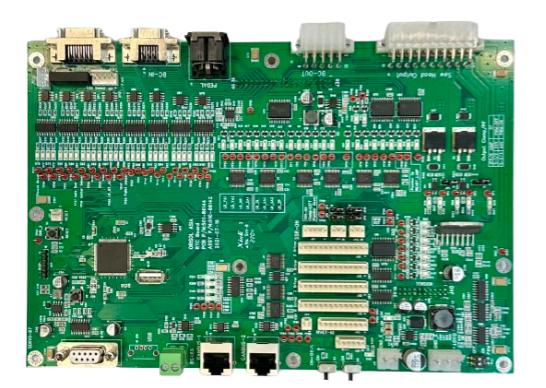

Mô hình nhà máy Viet-Tech Circuits đại diện cho sự đầu tư nghiêm túc vào quy trình và công nghệ sản xuất mạch PCB củ sạc tại Việt Nam.

1. Phân Xưởng SMT – Trái Tim Cơ Khí Tinh Vi

Phân xưởng SMT (Surface Mount Technology) là nơi diễn ra công đoạn quan trọng nhất: Gắn kết linh kiện. Đây là nơi thể hiện rõ nhất mức độ đầu tư công nghệ của nhà máy:

A. Dây Chuyền Tự Động Hóa Hoàn Toàn

-

Máy In Kem Hàn (Solder Paste Printer): Sử dụng khuôn in kim loại (Stencils) được cắt laser siêu chính xác để in kem hàn lên các tấm Pad trên PCB. Độ dày và độ đồng đều của kem hàn là yếu tố sống còn cho mối hàn chất lượng.

-

Máy Gắp và Đặt Linh Kiện (Pick & Place Machine): Các máy móc tốc độ cao này có thể gắp hàng chục ngàn linh kiện siêu nhỏ mỗi giờ với độ lệch chưa đến $20 \mu m$ (micromet). Chúng xử lý từ các chip điều khiển BGA (Ball Grid Array) phức tạp đến các điện trở/tụ điện 0201 (kích thước $0.6 \times 0.3mm$).

-

Lò Hàn Tái Nóng (Reflow Oven): Sử dụng các vùng nhiệt độ được kiểm soát chính xác để làm chảy kem hàn và tạo ra mối hàn kim loại vững chắc. Profile Nhiệt trong lò phải được tối ưu hóa cho từng loại linh kiện (đặc biệt là GaN) để tránh hỏng hóc do sốc nhiệt.

B. Kiểm Soát Chất Lượng SMT (SPI và AOI)

-

Kiểm tra Kem Hàn (SPI - Solder Paste Inspection): Máy quét 3D tự động kiểm tra thể tích, hình dạng và vị trí của kem hàn trước khi đặt linh kiện. Đây là bước kiểm soát phòng ngừa quan trọng nhất.

-

Kiểm tra Quang học Tự động (AOI - Automated Optical Inspection): Sau khi hàn xong, máy AOI sử dụng camera độ phân giải cao để quét và so sánh mạch đã hàn với một hình ảnh tiêu chuẩn, phát hiện các lỗi như: thiếu linh kiện, sai vị trí, mối hàn lạnh, hoặc cầu chì điện.

2. Quy Trình Sản Xuất Lõi: Thử Nghiệm và Đóng Gói - MyMy Technology

A. Kiểm Tra Chức Năng (FCT – Functional Test)

Sau khi hàn mạch, PCB được đưa qua hệ thống Jig Test tự động (đồ gá kiểm tra). FCT là bước kiểm tra chức năng cốt lõi của mạch:

-

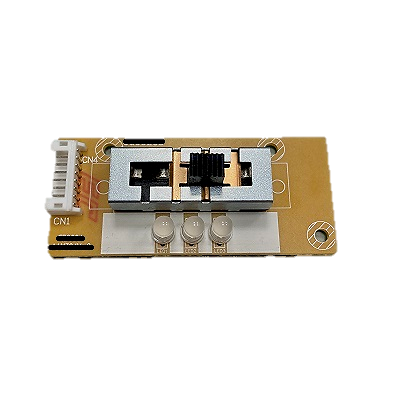

Test Sạc Giao Thức (Protocol Test): Kiểm tra khả năng "bắt tay" (handshake) giữa chip điều khiển trên PCB với thiết bị mô phỏng (ví dụ: mô phỏng iPhone) để xác nhận mạch có thể thương lượng thành công các mức sạc (5V, 9V, 15V, 20V) theo chuẩn Power Delivery.

-

Test Tải & Ổn định Điện áp (Load Test): Đặt mạch dưới tải công suất tối đa (ví dụ: 30W) trong một thời gian nhất định để kiểm tra độ ổn định của điện áp đầu ra và khả năng duy trì dòng sạc.

B. Test Đốt Nóng và Lão hóa (Burn-in Test)

Đây là quy trình bắt buộc đối với củ sạc chất lượng cao. Các mạch PCB sau khi lắp ráp hoàn chỉnh được đưa vào phòng Burn-in và hoạt động liên tục ở công suất tối đa trong môi trường nhiệt độ cao ($45^\circ C$ đến $60^\circ C$) trong 4 đến 8 giờ.

Mục đích của Burn-in: Lọc bỏ các sản phẩm có lỗi tiềm ẩn (Infant Mortality) do các linh kiện yếu hoặc mối hàn kém chất lượng không thể chịu được điều kiện hoạt động khắc nghiệt, đảm bảo chỉ những sản phẩm ổn định nhất mới được xuất xưởng.

IV. Quản Lý Chuỗi Cung Ứng và Môi Trường Sản Xuất

1. Khu Vực Sạch và Kiểm Soát ESD

Để sản xuất mạch điện tử nhạy cảm, môi trường nhà máy phải được kiểm soát nghiêm ngặt:

-

Phòng Sạch (Cleanroom): Mặc dù không cần mức độ sạch tuyệt đối như ngành sản xuất chip, phân xưởng SMT vẫn phải duy trì môi trường kiểm soát bụi bẩn và độ ẩm để đảm bảo chất lượng mối hàn và độ bền của linh kiện.

-

Kiểm Soát ESD (Electrostatic Discharge): Điện tích tĩnh là kẻ thù số một của các chip bán dẫn. Nhà máy áp dụng quy trình kiểm soát ESD toàn diện: sàn chống tĩnh điện, thảm bàn, dây nối đất cho công nhân, và ionizer (máy khử tĩnh điện) trên dây chuyền SMT. Việc này bảo vệ các chip điều khiển đắt tiền không bị hỏng hóc trong quá trình sản xuất.

2. Tiêu Chuẩn Quốc Tế và Khả Năng Truy Xuất Nguồn Gốc

Nhà máy như Viet-Tech Circuits phải đạt được các chứng nhận quản lý chất lượng và môi trường như ISO 9001 (Quản lý Chất lượng) và ISO 14001 (Quản lý Môi trường).

Đặc biệt, hệ thống sản xuất phải tích hợp hệ thống truy xuất nguồn gốc (Traceability System). Mỗi mạch PCB được dán một mã vạch (Barcode/QR Code) hoặc khắc laser. Mã này cho phép nhà máy lưu trữ dữ liệu chi tiết về:

-

Ngày/giờ sản xuất.

-

Dây chuyền SMT và lô kem hàn được sử dụng.

-

Kết quả của các bước kiểm tra SPI, AOI, FCT, và Burn-in.

Hệ thống truy xuất nguồn gốc là yêu cầu bắt buộc của các thương hiệu lớn, giúp nhà máy nhanh chóng khoanh vùng và khắc phục sự cố nếu có lỗi phát sinh sau khi sản phẩm đã đến tay người tiêu dùng.

V. Vai Trò Của Nhà Máy Việt Nam Trong Công Nghệ Nguồn Điện Tương Lai - MyMy Technology

Các nhà máy sản xuất mạch PCB củ sạc tại Việt Nam đang là nhân tố thúc đẩy đổi mới trong công nghệ sạc.

-

Tối ưu hóa Kích thước: Nhu cầu về củ sạc nhỏ gọn đang thúc đẩy các nhà máy Việt Nam tìm kiếm giải pháp tích hợp linh kiện mật độ cao. Điều này không chỉ liên quan đến GaN mà còn đến thiết kế biến áp phẳng (Planar Transformer) để giảm chiều cao của củ sạc.

-

Tự động hóa và Trí tuệ Nhân tạo (AI): Để duy trì lợi thế cạnh tranh về chi phí và chất lượng, các nhà máy đang dần tích hợp AI vào quy trình AOI và FCT. AI có thể phân tích hình ảnh mối hàn và dữ liệu kiểm tra chức năng phức tạp hơn nhiều so với con người, giảm thiểu tối đa sai sót.

Các nhà máy như Viet-Tech Circuits đang chứng minh rằng Việt Nam không chỉ là địa điểm lắp ráp mà là một "trung tâm công nghiệp cao", nơi các kỹ sư và chuyên gia Việt Nam làm chủ các quy trình sản xuất điện tử tinh vi nhất, từ đó sản xuất ra "trái tim" công nghệ an toàn và hiệu quả cho hàng triệu củ sạc iPhone trên toàn thế giới.