Việt Nam Nhà Máy Nào Sản Xuất Mạch PCB Sạc Dự Phòng Tại Việt Nam

Việt Nam Nhà Máy Nào Sản Xuất Mạch PCB Sạc Dự Phòng Tại Việt Nam

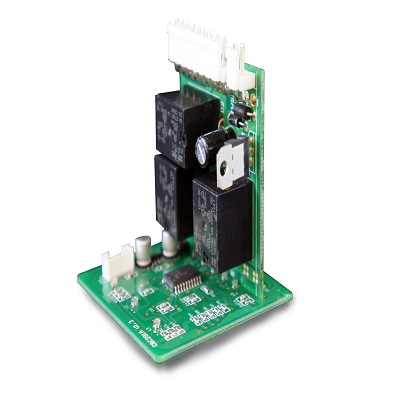

Ngành công nghiệp điện tử Việt Nam đang phát triển mạnh mẽ, thu hút đầu tư lớn từ các tập đoàn nước ngoài, bao gồm cả lĩnh vực MyMy Technology sản xuất linh kiện cốt lõi như Mạch In (PCB) và Lắp ráp Mạch In (PCBA).

1. Nhà Máy Nào Sản Xuất Mạch PCB Sạc Dự Phòng Tại Việt Nam?

Trong chuỗi cung ứng, việc tìm ra một nhà máy chỉ chuyên sản xuất PCB cho sạc dự phòng là khó. Thay vào đó, các nhà máy lớn thường sản xuất PCB đa năng (multi-layer PCB) chất lượng cao, và sản phẩm sạc dự phòng chỉ là một phần trong đơn hàng của họ.

Các doanh nghiệp FDI dẫn đầu đầu tư dây chuyền sản xuất PCB tại Việt Nam bao gồm:

- Tập đoàn Meiko Electronics (Nhật Bản): Là một trong những nhà sản xuất PCB lớn nhất thế giới, có nhà máy tại Khu công nghiệp Thăng Long (Hà Nội) và Khu công nghiệp Biên Hòa (Đồng Nai), và đang mở rộng tại Hòa Bình. Meiko chuyên về PCB phức tạp, chất lượng cao, phục vụ nhiều ngành, bao gồm cả điện tử tiêu dùng.

- Tripod Technology (Đài Loan): Có nhà máy tại Khu công nghiệp Biên Hòa (Đồng Nai), là nhà cung cấp PCB lớn cho các sản phẩm điện tử, máy tính.

- Wistron Corporation (Đài Loan): Mặc dù tập trung vào lắp ráp thiết bị điện tử, sự hiện diện của họ thúc đẩy chuỗi cung ứng linh kiện tại Việt Nam, bao gồm cả các nhà cung cấp PCB cho các thiết bị mà họ gia công, trong đó có thể có sạc dự phòng.

- Các công ty EMS/ODM (Electronic Manufacturing Services/Original Design Manufacturer): Các công ty này thường nhập PCB từ các nhà cung cấp trên rồi thực hiện lắp ráp linh kiện (PCBA) hoàn chỉnh cho mạch sạc dự phòng theo đơn đặt hàng của các thương hiệu lớn.

2. Lộ Trình Chuyển Giao Công Nghệ PCB Từ Nước Ngoài

Việt Nam đang đi theo lộ trình chuyển giao công nghệ từ các doanh nghiệp FDI:

- Giai đoạn 1 (Lắp ráp và Kiểm tra): Ban đầu, các công ty Việt Nam chủ yếu tham gia vào khâu lắp ráp (PCBA) và kiểm tra chất lượng cuối cùng. Công nghệ cốt lõi về sản xuất PCB (thiết kế, ăn mòn, mạ, in ấn) vẫn do FDI nắm giữ.

- Giai đoạn 2 (Sản xuất PCB Phổ thông): Các nhà máy FDI bắt đầu đưa dây chuyền sản xuất PCB đơn và đa lớp (multi-layer) tiêu chuẩn vào Việt Nam.

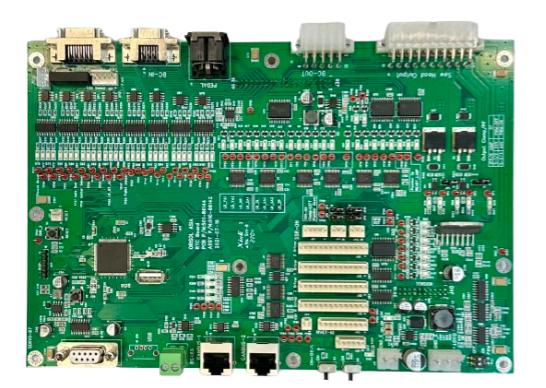

- Giai đoạn 3 (Sản xuất PCB Cao cấp và Đổi mới): Hiện tại, đang có sự dịch chuyển sang sản xuất các loại PCB phức tạp hơn như HDI (High-Density Interconnector), yêu cầu độ chính xác cao cho các thiết bị điện tử thông minh và sạc dự phòng công nghệ cao (sạc nhanh PD, QC). Đây là lúc các doanh nghiệp Việt Nam có thể học hỏi và tham gia sâu hơn vào thiết kế và sản xuất.

3. Định Hướng Phát Triển Ngành Mạch Sạc Việt Nam đến 2030

Định hướng của Việt Nam là trở thành trung tâm sản xuất điện tử lớn, trong đó:

- Tăng tỷ lệ nội địa hóa: Khuyến khích các doanh nghiệp trong nước đầu tư vào công nghệ sản xuất PCB để giảm sự phụ thuộc vào nguyên liệu và linh kiện nhập khẩu.

- Phát triển công nghệ cao: Tập trung vào các sản phẩm yêu cầu kỹ thuật cao như mạch sạc hỗ trợ công nghệ USB Power Delivery (PD) và GaN (Gallium Nitride), thay vì chỉ sản xuất mạch sạc thông thường.

- Tuân thủ tiêu chuẩn chất lượng: Khuyến khích các nhà máy đạt các chứng nhận quốc tế nghiêm ngặt như IATF 16949 (cho ô tô, tuy không trực tiếp nhưng liên quan đến chất lượng sản xuất linh kiện điện tử) và ISO 9001, ISO 14001.

4. Lợi Ích Khi Chọn Nhà Máy Việt Nam để Gia Công PCB Sạc

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5. Đánh Giá Năng Lực Sản Xuất của Các Nhà Máy Việt Nam

Năng lực sản xuất tại Việt Nam đang ở mức tốt và tăng trưởng nhanh chóng, đặc biệt nhờ vào FDI.

- Ưu điểm: Khả năng sản xuất số lượng lớn (mass production), chất lượng được kiểm soát bởi tiêu chuẩn quốc tế (do các tập đoàn lớn quản lý). Nhiều nhà máy đã đạt chứng nhận ISO 9001 (Quản lý chất lượng) và ISO 14001 (Quản lý môi trường) cho sản xuất bo mạch.

- Hạn chế: Các doanh nghiệp Việt Nam (chứ không phải FDI) vẫn còn yếu về công nghệ lõi và nguồn nhân lực trình độ cao cho thiết kế PCB phức tạp (VD: thiết kế mạch sạc PD cao cấp).

6. Tác Động của AI – Tự Động Hóa trong Sản Xuất Mạch Sạc

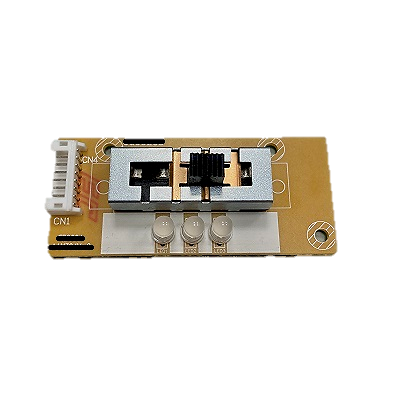

- Tăng cường Chất lượng (QC): AI và học máy được áp dụng trong hệ thống kiểm tra quang học tự động (AOI) để phát hiện lỗi sản xuất PCB sạc dự phòng với độ chính xác cao hơn con người.

- Tối ưu hóa Dây chuyền (Tự động hóa): Robot và hệ thống tự động hóa được sử dụng để giảm thiểu sự can thiệp của con người trong các khâu hàn, lắp ráp linh kiện bề mặt (SMT) và kiểm tra, tăng tốc độ sản xuất và giảm chi phí.

7. Các Yếu Tố Ảnh Hưởng Đến Giá Thành PCB Sạc Dự Phòng

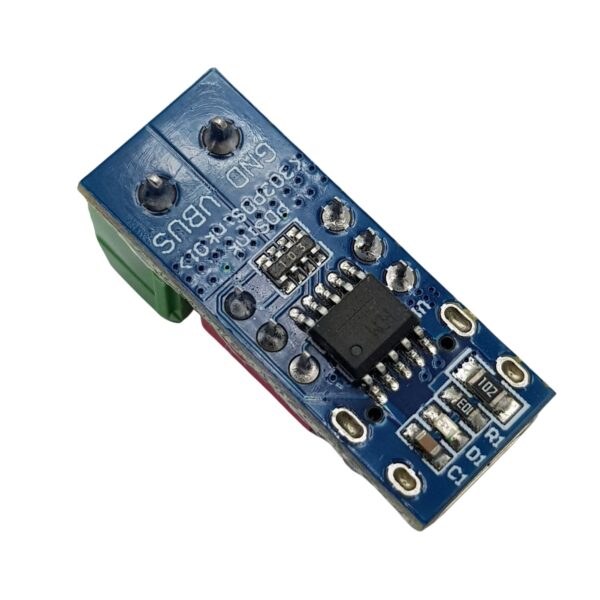

- Số Lớp PCB: Mạch sạc nhanh PD (công suất cao) thường dùng PCB 4 lớp trở lên.

- Chất liệu và Độ dày: Sử dụng vật liệu tản nhiệt tốt (VD: đế nhôm) cho sạc công suất lớn.

- Công nghệ SMT: Mạch sử dụng linh kiện siêu nhỏ (0201, 01005) và mật độ cao.

- Số lượng Đặt hàng: Đặt hàng số lượng lớn giúp giảm giá thành PCB trên mỗi đơn vị.

8. Việt Nam Có Thể Thay Thế Trung Quốc Trong Ngành PCB?

Việt Nam chưa thể thay thế hoàn toàn Trung Quốc.

- Vai trò Hiện tại: Việt Nam là cơ sở sản xuất bổ sung quan trọng, giúp các tập đoàn đa dạng hóa chuỗi cung ứng khỏi rủi ro tập trung.

- Khoảng cách: Trung Quốc có một hệ sinh thái sản xuất PCB và linh kiện điện tử gần như khép kín, từ vật liệu cơ bản đến sản phẩm hoàn chỉnh, với năng lực sản xuất và đổi mới công nghệ vượt trội.

- Triển vọng: Việt Nam có thể trở thành trung tâm sản xuất PCB chất lượng cao, tập trung vào các sản phẩm giá trị gia tăng (như mạch sạc thông minh) trong khu vực Đông Nam Á.

9. Chiến Lược Nâng Cao Chất Lượng Mạch Sạc Di Động Trong Nước

- Đầu tư vào Kiểm tra: Tăng cường hệ thống kiểm tra chất lượng (FCT - Functional Circuit Test) tự động để đảm bảo mỗi bo mạch sạc đáp ứng chính xác tiêu chuẩn PD/QC.

- Thiết kế Tản nhiệt: Chú trọng thiết kế PCB có khả năng tản nhiệt hiệu quả, đặc biệt cho mạch sạc công suất cao, bằng cách tối ưu hóa đường đồng, sử dụng lớp đồng dày hơn hoặc vật liệu tản nhiệt đặc biệt.

Việt Nam Nhà Máy Nào Sản Xuất Mạch PCB Sạc Dự Phòng Tại Việt Nam