Xưởng Sản Xuất Mạch PCB Củ Sạc iPhone Uy Tín Tại Việt Nam: An Phát High-Tech – Kiến Tạo Chất Lượng Bán Dẫn Trong Kỷ Nguyên Sạc Nhanh

Xưởng Sản Xuất Mạch PCB Củ Sạc iPhone Uy Tín Tại Việt Nam: An Phát High-Tech – Kiến Tạo Chất Lượng Bán Dẫn Trong Kỷ Nguyên Sạc Nhanh

I. Giới Thiệu Khái Quát: Việt Nam và Sự Chuyển Dời Công Nghiệp Điện Tử Toàn Cầu

Trong thập kỷ qua, Việt Nam đã khẳng định mình không chỉ là điểm đến lý tưởng cho việc lắp ráp sản phẩm điện tử cuối cùng, mà còn là cơ sở sản xuất linh kiện cốt lõi và bán dẫn quan trọng. Sự chuyển dịch này được thúc đẩy bởi chính sách thu hút đầu tư, nguồn nhân lực kỹ thuật chất lượng cao và nhu cầu đa dạng hóa chuỗi cung ứng toàn cầu.

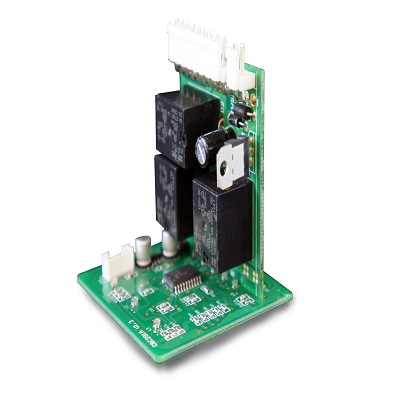

Trong ngành phụ kiện di động, đặc biệt là củ sạc nhanh cho các thiết bị của Apple, yêu cầu về chất lượng và độ an toàn là tối thượng. Mạch PCB (Printed Circuit Board) – hay còn gọi là bảng mạch in – là thành phần quan trọng nhất, đóng vai trò là "bộ não" điều khiển toàn bộ quá trình chuyển đổi điện năng, giao tiếp sạc nhanh (PD), và các cơ chế bảo vệ.

Một Xưởng Sản Xuất Mạch PCB Củ Sạc iPhone Uy Tín Tại Việt Nam, mà ta gọi là An Phát High-Tech (APHT), không chỉ cần đầu tư vào máy móc mà phải thiết lập một hệ thống quản trị chất lượng toàn diện, từ khâu lựa chọn vật liệu đến kiểm tra sản phẩm cuối cùng. "Uy tín" ở đây được định nghĩa bằng khả năng đáp ứng ba tiêu chí khắt khe của thị trường sạc nhanh: Hiệu suất (Efficiency), An toàn (Safety), và Độ bền (Reliability).

II. Phân Tích Chuyên Sâu Về Mạch PCB Củ Sạc Nhanh - MyMy Technology

1. PCB: Từ Bảng Mạch Thô Đến Hệ Thống Điện Tử Thông Minh

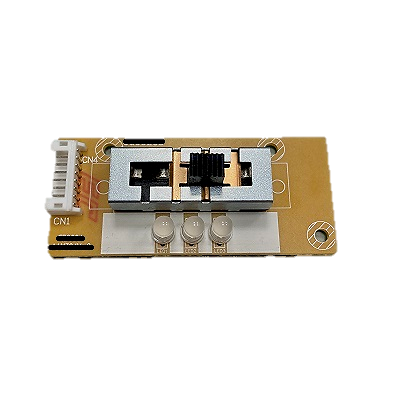

PCB củ sạc hiện đại là một tổ hợp các công nghệ phức tạp.

A. Kiến Trúc Mạch Đa Lớp và Tối Ưu Hóa Kích Thước

Để thu gọn củ sạc 20W hay 35W vào kích thước nhỏ gọn, APHT phải sử dụng:

-

PCB Đa Lớp (Multi-Layer Board): Thay vì mạch 1 hoặc 2 lớp truyền thống, PCB sạc nhanh thường có từ 4 đến 6 lớp. Các lớp này giúp phân tách đường cấp nguồn công suất cao và đường tín hiệu điều khiển, giảm thiểu nhiễu và cải thiện hiệu suất tản nhiệt.

-

Thiết kế Dòng và Nhiệt (Current and Thermal Design): PCB phải có độ dày đồng (Copper Thickness) phù hợp để xử lý dòng điện cao mà không quá nóng. Các đường mạch công suất thường được làm dày hơn. Kích thước và bố trí Pad linh kiện phải được tính toán để tối ưu việc dẫn nhiệt ra khỏi chip điều khiển và linh kiện công suất.

B. Thách Thức Vật Liệu Trong Công Nghệ GaN

Với xu hướng GaN (Gallium Nitride), vật liệu PCB phải thay đổi:

-

Vật liệu Nền (Substrate Material): Cần vật liệu có hằng số điện môi $(\epsilon_r)$ thấp và chỉ số tổn hao điện môi $(\tan \delta)$ thấp để giảm thiểu suy hao tín hiệu ở tần số chuyển mạch siêu cao của GaN (vài MHz). Đồng thời, vật liệu phải có Tg (Glass Transition Temperature) cao, thường trên $150^\circ C$, để chịu đựng nhiệt độ vận hành cao.

-

Kiểm soát Trở kháng (Impedance Control): Ở tần số cao, PCB bắt đầu hoạt động như đường truyền (transmission lines). Các đường mạch phải được kiểm soát trở kháng chính xác để đảm bảo hiệu suất hoạt động của các linh kiện bán dẫn GaN.

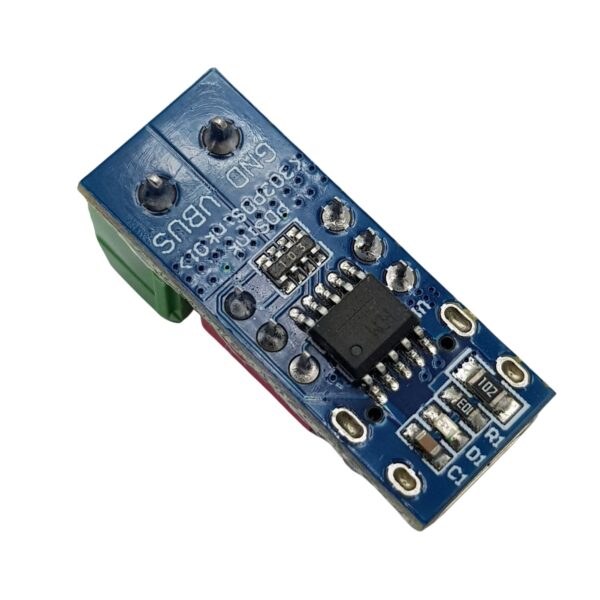

2. Linh Kiện Chiến Lược và Tích Hợp Chipset - MyMy Technology

Sự uy tín của xưởng APHT còn nằm ở khả năng lựa chọn và xử lý các linh kiện cao cấp:

-

Chip Điều khiển (Controller IC): Lựa chọn các Chipset hàng đầu (như của PI, Onsemi, hay STMicroelectronics) để hỗ trợ đầy đủ các giao thức sạc nhanh như Power Delivery (PD) 3.0, PPS (Programmable Power Supply).

-

Linh kiện Chủ động (Active Components): Sử dụng các MOSFETs và Diode có điện trở dẫn (Rds(on)) cực thấp để giảm tổn hao năng lượng và sinh nhiệt.

-

Linh kiện Thụ động (Passive Components): Tụ điện và cuộn cảm phải là loại có khả năng chịu nhiệt và dòng điện sóng hài cao (high-ripple current capability) để đảm bảo tuổi thọ.

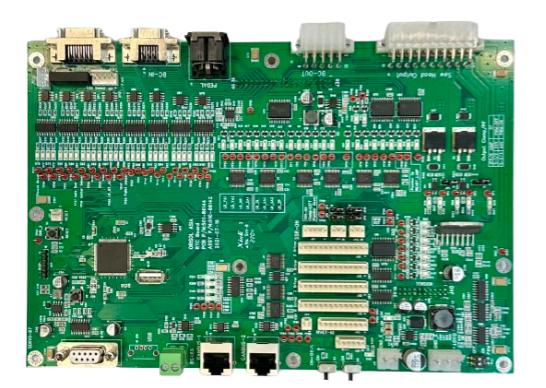

III. Cơ Sở Hạ Tầng Sản Xuất Tối Ưu Của APHT

Một xưởng sản xuất uy tín phải là một tổng thể được thiết kế khoa học và đầu tư công nghệ vượt trội.

1. Thiết Kế và Tiêu Chuẩn Hóa Phân Xưởng

A. Môi Trường Sản Xuất Kiểm Soát

-

Kiểm Soát Nhiệt độ và Độ Ẩm: Phân xưởng SMT và lắp ráp được duy trì ở điều kiện môi trường ổn định (ví dụ: nhiệt độ $22^\circ C \pm 3^\circ C$, độ ẩm tương đối $40\% – 60\%$). Điều này là cần thiết để đảm bảo độ bám dính và chất lượng của kem hàn, cũng như ngăn ngừa hiện tượng ăn mòn và oxy hóa.

-

Hệ thống Chống Tĩnh Điện (ESD Protection): Đây là tiêu chuẩn không thể thiếu. APHT phải trang bị hệ thống ESD đồng bộ: sàn chống tĩnh điện, thảm bàn làm việc ESD, dây nối đất cho công nhân, ghế chống tĩnh điện, và đặc biệt là hệ thống quạt Ion hóa (Ionizer) lắp đặt trên các máy SMT để trung hòa điện tích trong không khí, bảo vệ các linh kiện bán dẫn nhạy cảm.

-

Quy trình Kiểm soát ESD: Công nhân phải tuân thủ việc đeo vòng tay/dây nối đất và áo chống tĩnh điện, và kiểm tra điện trở ESD hàng ngày.

-

B. Tự Động Hóa Dây Chuyền SMT (Surface Mount Technology)

Dây chuyền SMT tại APHT là một minh chứng cho sự đầu tư vào tự động hóa cấp độ cao:

-

Máy In Kem Hàn Tự Động (Automatic Solder Paste Printer): Có hệ thống căn chỉnh quang học (Vision Alignment System) và khả năng kiểm soát áp suất lưỡi gạt (Squeegee Pressure) chính xác, đảm bảo kem hàn được đặt với thể tích và hình dạng lý tưởng trên mỗi Pad.

-

Máy Pick & Place Tốc độ cao: Sử dụng công nghệ đầu gắp linh hoạt (Flying Vision/Fixed Camera) để đạt tốc độ lên đến hàng trăm nghìn linh kiện mỗi giờ, đồng thời đảm bảo độ chính xác vị trí cao cho các linh kiện siêu nhỏ (01005, 0201).

-

Lò Hàn Reflow 10-12 Vùng Nhiệt: Đảm bảo khả năng kiểm soát gradient nhiệt độ chính xác qua từng vùng (Pre-heat, Soak, Reflow) để đạt được Profile nhiệt lý tưởng cho từng loại linh kiện, đặc biệt là các linh kiện yêu cầu nhiệt độ nóng chảy cao hơn (Lead-free solder) hoặc nhạy cảm với nhiệt.

2. Quản Lý Nguyên Vật Liệu và Tồn Kho (Component Management)

Uy tín của APHT đến từ khả năng quản lý linh kiện.

-

Kiểm soát Đầu vào (IQC): Mọi lô linh kiện từ nhà cung cấp (tụ, trở, IC,...) phải trải qua quy trình kiểm tra mẫu nghiêm ngặt, bao gồm kiểm tra kích thước, giá trị điện (R/C/L) và xác nhận mã vạch (Barcoding).

-

Quản lý Tồn kho Linh kiện Nhạy cảm (MSD/Moisture Sensitive Devices): Các IC bán dẫn hiện đại rất nhạy cảm với độ ẩm. APHT phải sử dụng tủ hút ẩm tự động (Dry Cabinets) hoặc kho lạnh để lưu trữ các linh kiện này theo tiêu chuẩn J-STD-033, đảm bảo chúng không bị hỏng hóc trong quá trình hàn.

IV. Hệ Thống Đảm Bảo Chất Lượng Toàn Diện - MyMy Technology

Sự khác biệt giữa một xưởng "sản xuất" và một xưởng "uy tín" nằm ở các bước kiểm soát chất lượng (Quality Control – QC) và đảm bảo chất lượng (Quality Assurance – QA).

1. Kiểm Tra Trong Quá Trình (In-Process Control)

A. Kiểm Tra Kem Hàn 3D (SPI)

Sự hoàn hảo của mối hàn bắt đầu từ kem hàn. Máy SPI (Solder Paste Inspection) 3D sẽ đo lường ba thông số quan trọng của kem hàn:

-

Thể tích (Volume): Đảm bảo đủ lượng kem hàn để tạo mối hàn vững chắc.

-

Chiều cao (Height): Kiểm soát độ đồng đều trên bề mặt PCB.

-

Diện tích (Area): Đảm bảo kem hàn không bị tràn hoặc thiếu hụt.

B. Kiểm Tra Quang Học Tự Động (AOI)

Sau khi hàn Reflow, mạch PCB được kiểm tra bằng AOI (Automated Optical Inspection). Hệ thống camera và ánh sáng phức tạp sẽ kiểm tra 100% các lỗi hình ảnh:

-

Thiếu/Sai linh kiện (Missing/Wrong Part).

-

Linh kiện bị nghiêng/lật ngược (Tombstoning/Polarity).

-

Cầu chì điện (Solder Bridge).

-

Mối hàn không đủ/quá mức (Insufficient/Excess Solder).

2. Kiểm Tra Chức Năng và Độ Bền (Functional and Reliability Test)

A. Kiểm Tra Chức Năng Cuối Cùng (FCT)

Hệ thống FCT (Functional Test) là bước xác nhận mạch PCB hoạt động như một củ sạc hoàn chỉnh:

-

Kiểm tra Giao tiếp PD: FCT sử dụng bộ phân tích giao thức (Protocol Analyzer) để mô phỏng iPhone, kiểm tra khả năng của chip điều khiển trên PCB thương lượng chính xác các mức điện áp và dòng điện theo chuẩn PD (ví dụ: $5V/3A, 9V/2.22A, 12V/1.5A$).

-

Kiểm tra Bảo vệ An toàn: Mô phỏng các điều kiện lỗi nghiêm trọng (quá tải $200\%$, ngắn mạch đầu ra, quá áp đầu vào) để xác nhận các mạch bảo vệ OVP, OCP, SCP hoạt động trong khoảng thời gian (Response Time) cho phép, đảm bảo củ sạc tự ngắt điện.

B. Test Lão Hóa/Đốt Nóng (Burn-in Test)

Là tiêu chuẩn vàng cho độ tin cậy. Các sản phẩm của APHT phải trải qua quá trình này:

-

Mạch được chạy ở công suất tối đa (Full Load) trong buồng nhiệt độ cao ($45^\circ C – 60^\circ C$) trong thời gian kéo dài (ví dụ: 4-8 giờ).

-

Mục tiêu: Kích hoạt các lỗi tiềm ẩn do linh kiện yếu hoặc mối hàn kém chất lượng, loại bỏ chúng trước khi sản phẩm đến tay khách hàng (Infant Mortality Test).

C. Thử Nghiệm Môi Trường và Chu kỳ Sống

Để đạt uy tín quốc tế, APHT còn thực hiện các thử nghiệm độ bền:

-

Thử nghiệm Chu kỳ Nhiệt độ (Thermal Cycling): Đưa sản phẩm qua các chu kỳ nhiệt độ từ thấp đến cao (ví dụ: $-20^\circ C$ đến $85^\circ C$) để kiểm tra độ bền của mối hàn và vật liệu trong điều kiện thay đổi môi trường khắc nghiệt.

-

Kiểm tra Rung động và Sốc (Vibration and Shock Test): Mô phỏng quá trình vận chuyển để đảm bảo không có linh kiện nào bị lỏng hoặc đứt mạch.

V. Vai Trò Kinh Tế Vĩ Mô và Tác Động Đến Chuỗi Cung Ứng Việt Nam

Sự phát triển của các xưởng uy tín như APHT mang lại lợi ích lớn cho nền kinh tế Việt Nam.

1. Nâng Cao Giá Trị Nội Địa Hóa

APHT không chỉ là nơi lắp ráp mà là đơn vị tự thiết kế và sản xuất PCB. Việc này nâng cao tỷ lệ nội địa hóa trong ngành điện tử, giúp Việt Nam chuyển từ gia công cấp thấp sang sản xuất giá trị cao.

2. Đào Tạo Nguồn Nhân Lực Công Nghệ Cao

Vận hành một xưởng SMT hiện đại, quản lý hệ thống FCT và quy trình kiểm soát chất lượng đòi hỏi đội ngũ kỹ sư và kỹ thuật viên có trình độ cao. APHT đóng vai trò quan trọng trong việc tạo ra và đào tạo nguồn nhân lực chất lượng cho ngành công nghiệp 4.0 của Việt Nam.

3. Thu Hút Đầu Tư Trực Tiếp Nước Ngoài (FDI)

Sự hiện diện của các xưởng sản xuất linh kiện uy tín là yếu tố hấp dẫn các tập đoàn điện tử lớn trên thế giới đến đầu tư. Các tập đoàn này cần một chuỗi cung ứng phụ trợ vững chắc và đáng tin cậy ngay tại chỗ để tối ưu hóa chi phí logistics và giảm rủi ro địa chính trị.

VI. Chiến Lược Cạnh Tranh Của Xưởng PCB Uy Tín (APHT) - MyMy Technology

Sự uy tín không tự nhiên mà có, nó là kết quả của chiến lược kinh doanh và công nghệ rõ ràng.

1. Tập Trung Nghiên Cứu và Phát Triển (R&D)

APHT duy trì một đội ngũ R&D mạnh mẽ, không chỉ để thiết kế mạch theo yêu cầu khách hàng mà còn để dự đoán các xu hướng công nghệ mới:

-

Tối ưu hóa Hiệu suất Nguồn (Power Efficiency): Liên tục nghiên cứu các cấu trúc mạch (ví dụ: Flyback, LLC Resonant Converter) để đạt hiệu suất chuyển đổi điện năng (Power Factor) cao nhất, giảm thiểu lãng phí nhiệt.

-

Phần mềm Tích hợp (Firmware/Software): Phát triển phần mềm điều khiển cho Chip IC để tùy chỉnh giao thức sạc, mang lại lợi thế cạnh tranh về khả năng tương thích và tốc độ sạc.

2. Minh Bạch Hóa Chuỗi Cung Ứng (Traceability)

Uy tín đòi hỏi sự minh bạch tuyệt đối. APHT sử dụng hệ thống MES (Manufacturing Execution System) để:

-

Truy xuất Nguồn gốc: Mỗi mạch PCB có một mã định danh (ID) được quét tại mọi công đoạn (in kem hàn, SMT, Reflow, FCT, Burn-in).

-

Dữ liệu Mối hàn: Lưu trữ dữ liệu về Profile nhiệt độ Reflow và kết quả AOI cho từng mạch PCB.

-

Bảo hành & Phân tích Lỗi: Khi có sản phẩm bị lỗi trong thời gian bảo hành, APHT có thể tra cứu toàn bộ lịch sử sản xuất của sản phẩm đó trong vài phút, xác định nguyên nhân (do linh kiện, do quy trình, hay do sử dụng) và đưa ra giải pháp nhanh chóng.

VII. Kết Luận: Tương Lai Của Công Nghệ PCB Tại Việt Nam - MyMy Technology

Xưởng sản xuất mạch PCB củ sạc iPhone uy tín như An Phát High-Tech (APHT) là hình ảnh đại diện cho khả năng làm chủ công nghệ sản xuất tinh vi của Việt Nam. Uy tín của họ được xây dựng trên nền tảng của:

-

Cơ sở hạ tầng tiên tiến: Dây chuyền SMT tự động, môi trường chống tĩnh điện hoàn hảo.

-

Quản lý chất lượng nghiêm ngặt: Quy trình kiểm tra đa tầng (SPI, AOI, FCT) và thử nghiệm độ bền (Burn-in, Thermal Cycling).

-

Làm chủ công nghệ cốt lõi: Khả năng thiết kế PCB đa lớp, làm việc với vật liệu GaN và tích hợp các Chipset sạc nhanh thế hệ mới.

Sự phát triển của các xưởng này không chỉ cung cấp các sản phẩm củ sạc an toàn, hiệu quả cho thị trường toàn cầu mà còn khẳng định vị thế của Việt Nam trong kỷ nguyên công nghiệp điện tử hiện đại, góp phần vào sự thịnh vượng và đổi mới công nghệ của khu vực.