Xưởng Sản Xuất Mạch PCB Củ Sạc iPhone Uy Tín Tại Việt Nam

Xưởng Sản Xuất Mạch PCB Củ Sạc iPhone Uy Tín Tại Việt Nam

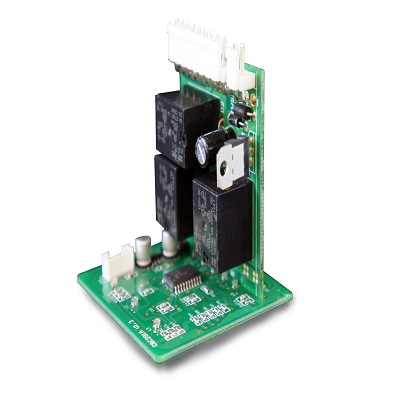

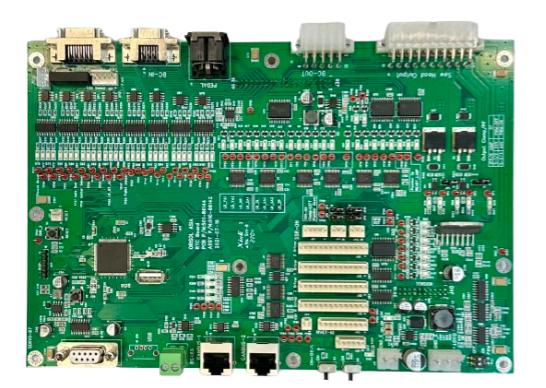

Trong ngành công nghiệp điện tử hiện đại, mạch PCB (Printed Circuit Board) đóng vai trò như “trái tim” của mọi thiết bị. Đặc biệt với các củ sạc iPhone, PCB giúp đảm bảo dòng điện ổn định, an toàn và tương thích với các chuẩn sạc nhanh của Apple. Tại Việt Nam, nhiều xưởng sản xuất mạch PCB chuyên dụng cho củ sạc iPhone đã đầu tư mạnh vào dây chuyền công nghệ cao, nổi bật trong đó có các doanh nghiệp như Công ty MyMy Technology, chuyên thiết kế – gia công – sản xuất PCB phục vụ ngành linh kiện sạc điện thoại.

1. Tầm quan trọng của mạch PCB trong củ sạc iPhone

Mạch PCB là nơi chứa toàn bộ linh kiện điện tử, IC điều khiển, điện trở, tụ và mạch bảo vệ giúp củ sạc hoạt động chính xác, tránh quá tải hoặc chập điện. Một PCB chất lượng cao không chỉ giúp củ sạc vận hành ổn định mà còn kéo dài tuổi thọ thiết bị.

Tại xưởng sản xuất PCB chuyên nghiệp, quá trình thiết kế – in mạch – khoan – mạ – phủ chống oxy hóa đều được kiểm soát chặt chẽ nhằm đảm bảo độ chính xác từng micromet. Những yếu tố như độ dày đồng, độ nhẵn bề mặt, đường mạch và cách bố trí linh kiện đều ảnh hưởng trực tiếp đến hiệu suất sạc.

2. Một số thuật ngữ thường dùng trong thiết kế và sản xuất mạch PCB

Khi nhắc đến PCB, có nhiều thuật ngữ kỹ thuật mà người làm trong ngành cần nắm rõ để hiểu và giao tiếp hiệu quả trong quá trình sản xuất. Dưới đây là những khái niệm cơ bản và thường gặp nhất:

Vòng khuyên (Annular Ring)

Là vòng đồng bao quanh lỗ khoan trên PCB, giúp dẫn điện giữa các lớp mạch. Vòng khuyên có kích thước tiêu chuẩn để đảm bảo tín hiệu truyền ổn định và tránh đứt mạch khi khoan.

DRC (Design Rule Check)

Là quá trình kiểm tra tự động sau khi hoàn thiện thiết kế mạch, nhằm phát hiện lỗi như chạm mạch, hở mạch, sai kích thước đường dẫn hoặc lỗ khoan quá nhỏ. DRC giúp hạn chế tối đa lỗi trong giai đoạn in mạch thật.

Lỗ khoan (Drill)

Các lỗ khoan trên PCB dùng để bắt vít, gắn connector hoặc xuyên linh kiện. Trong sản xuất hàng loạt, việc khoan sai kích thước hoặc mũi khoan mòn là lỗi phổ biến có thể gây ảnh hưởng lớn đến chất lượng mạch. Vì vậy, xưởng PCB uy tín tại Việt Nam thường sử dụng máy CNC khoan tự động độ chính xác cao.

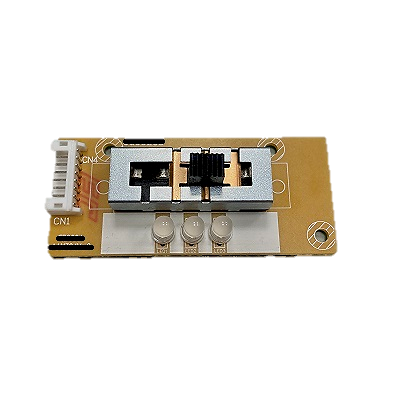

Finger (Miếng tiếp xúc cạnh mạch)

Finger là những miếng kim loại mạ vàng nằm dọc mép PCB, giúp tạo kết nối với các bảng mạch khác – thường thấy trong khe RAM, khe cắm thẻ hoặc củ sạc có cổng tháo rời. Đây là vùng tiếp xúc quan trọng, yêu cầu lớp phủ đồng – vàng có độ bền dẫn điện cao.

Panel (Bảng mạch lớn)

Trong sản xuất, nhiều PCB nhỏ được sắp xếp chung trên một tấm Panel lớn để tiết kiệm vật liệu và gia công nhanh. Sau khi in xong, kỹ thuật viên sẽ tách từng bo mạch nhỏ bằng chuột cắn (Mouse Bites) hoặc V-Score.

Chuột cắn (Mouse Bites)

Là cụm lỗ khoan nhỏ gần nhau tạo ra đường yếu trên Panel, giúp tách PCB dễ dàng mà không gãy mạch. Phương pháp này phổ biến trong sản xuất các bo sạc nhỏ như củ sạc điện thoại.

Pad (Tấm đệm)

Pad là vùng tiếp xúc kim loại trên PCB nơi linh kiện được hàn vào. Kích thước và hình dạng pad phải phù hợp để đảm bảo độ bám chắc và truyền tín hiệu ổn định.

Paste Stencil (Khuôn kem hàn)

Stencil là tấm kim loại mỏng dùng trong quá trình in kem hàn. Khi đặt stencil lên bề mặt PCB, kỹ thuật viên quét kem hàn lên để đảm bảo kem chỉ phủ đúng vị trí pad cần hàn linh kiện SMT. Đây là bước quan trọng để tránh lỗi hàn sai vị trí.

Plane (Mặt phẳng đồng)

Plane là mảng đồng lớn phủ trên PCB, thường được dùng làm mass hoặc nguồn điện chính giúp giảm nhiễu và ổn định dòng điện. Trong củ sạc iPhone, mặt phẳng đồng đóng vai trò quan trọng trong việc chống nhiễu từ và cân bằng nhiệt.

Mạ xuyên lỗ (Plated Through Hole)

Là lỗ được phủ kim loại từ mặt trên xuống mặt dưới PCB, cho phép dẫn điện xuyên suốt giữa các lớp mạch. Đây là công nghệ bắt buộc trong các bo mạch đa lớp của củ sạc iPhone.

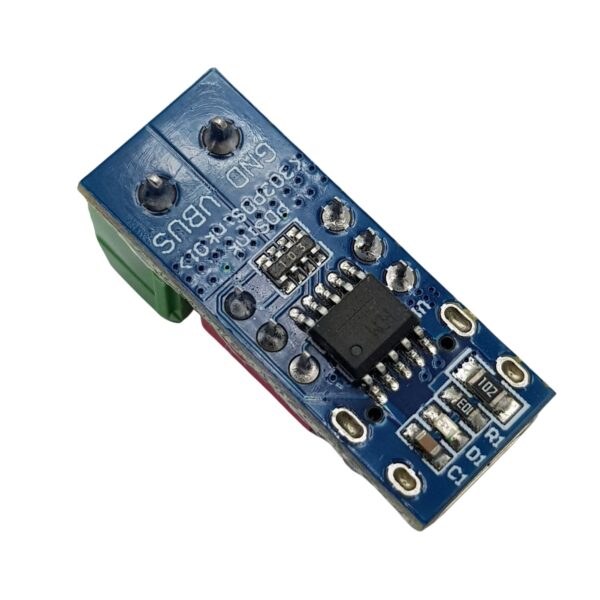

Pogo Pin

Pogo pin là đầu kim có lò xo đàn hồi dùng để kiểm tra độ dẫn điện và điểm tiếp xúc của các pad trên PCB. Trong xưởng sản xuất hiện đại, pogo pin được dùng trong bộ test fixture tự động, giúp kiểm tra hàng nghìn bo sạc mỗi ngày.

3. Quy trình sản xuất mạch PCB củ sạc iPhone tại Việt Nam

Tại các xưởng sản xuất PCB chuyên nghiệp như MyMy, quy trình sản xuất được thực hiện qua nhiều giai đoạn khắt khe:

- Thiết kế mạch bằng phần mềm Altium, Eagle hoặc KiCad

- In mạch đồng bằng công nghệ phủ phim và khắc axit.

- Khoan và mạ xuyên lỗ đảm bảo dẫn điện giữa các lớp.

- Hàn linh kiện SMD bằng máy hàn tự động SMT.

- Kiểm tra chất lượng bằng DRC và pogo pin tester.

- Phủ bảo vệ và đóng gói chống tĩnh điện.

Quá trình này giúp đảm bảo an toàn điện, chống cháy nổ và kéo dài tuổi thọ linh kiện sạc.

4. Lý do nên chọn xưởng sản xuất PCB tại Việt Nam

Việt Nam hiện là điểm đến hấp dẫn cho nhiều thương hiệu điện tử nhờ nguồn nhân lực kỹ thuật cao, chi phí hợp lý và công nghệ tiên tiến. Các xưởng như MyMy Technology đầu tư dây chuyền SMT, máy đo AOI, hệ thống kiểm tra DRC tự động, đảm bảo PCB đạt chuẩn chống nhiễu, tản nhiệt tốt và tương thích với sạc nhanh iPhone.

Việc sản xuất nội địa không chỉ giảm chi phí nhập khẩu mà còn tăng khả năng kiểm soát chất lượng và tiến độ giao hàng.

Kết luận

Hiểu rõ các thuật ngữ cơ bản trong thiết kế và sản xuất mạch PCB giúp người làm trong ngành dễ dàng trao đổi kỹ thuật và tối ưu quy trình sản xuất củ sạc iPhone. Việt Nam đang trở thành trung tâm sản xuất PCB chất lượng cao, trong đó các xưởng như MyMy Technology là minh chứng cho sự phát triển của công nghệ điện tử nội địa.

Mỗi chi tiết nhỏ trong một bo mạch PCB củ sạc iPhone đều là kết quả của sự chính xác, kinh nghiệm và công nghệ hiện đại – yếu tố tạo nên sự an toàn và tin cậy cho hàng triệu thiết bị di động trên thị trường.